電話番号:+86-13777263762

メールアドレス:[email protected]

電話番号:+86-13777263762

メールアドレス:[email protected]

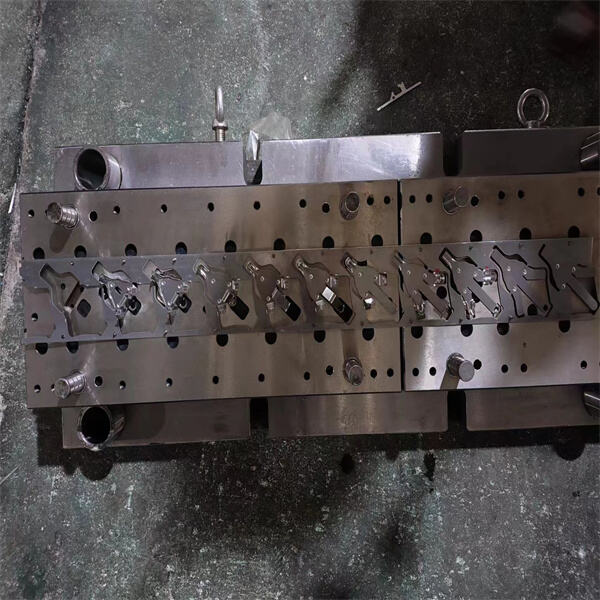

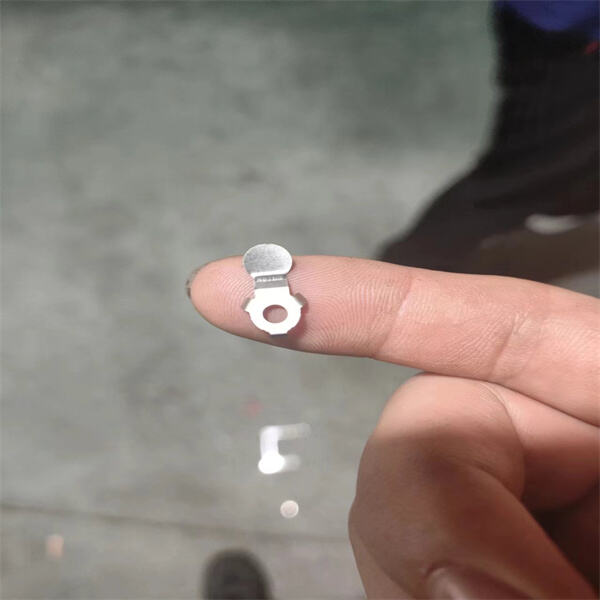

複合金型は、平面素材から異なる形状を切り出すために設計されたユニークなツールです。これは一種のツールで、2つ以上のパンチ部を持っています。この技術により、すべてを同じ位置で穴を開けられ、多くの場合に非常に便利です。これらのパンチは全て一緒に動作し、異なる形状を切り出すことができます。複合金型は製造現場で頻繁に使用され、自動車部品や電子機器など、他の多くのアイテムでも使われています。これらを使うことで、作業がより簡単かつ迅速になります。パンチの配置によって、同時に複数の異なる形状を切り出すことが可能です。このツールには上部と下部があり、プレス機に取り付けられています。素材はプレス機に置かれ、作動すると圧力がかけられて必要な形状が切り出されます。

しかし、複合ダイ工具を使用するには多くの利点があり、製造方法をこれ以上改善することはできません。一度に複数の形状をカットできる能力は、明らかに有利です。これは、労働コストと人的リソースを大幅に削減できることを意味します。従業員が材料を取り扱う必要がないためです。作業者の効率向上により、大量生産全体が加速します。この種のカットでは、各形状ごとに個別のツールを必要とせず、複合ダイを使用できるため、さらなるコスト削減が可能です。つまり、ツールベンダーへの支出が少なくなり、ほとんどの企業にとってそれは大きなメリットです。また、非常に精密な形状を作成でき、最終製品の品質が高いのも特徴です。特に他の部品を正しく収容する必要がある部品において、これらの公差は極めて重要です。

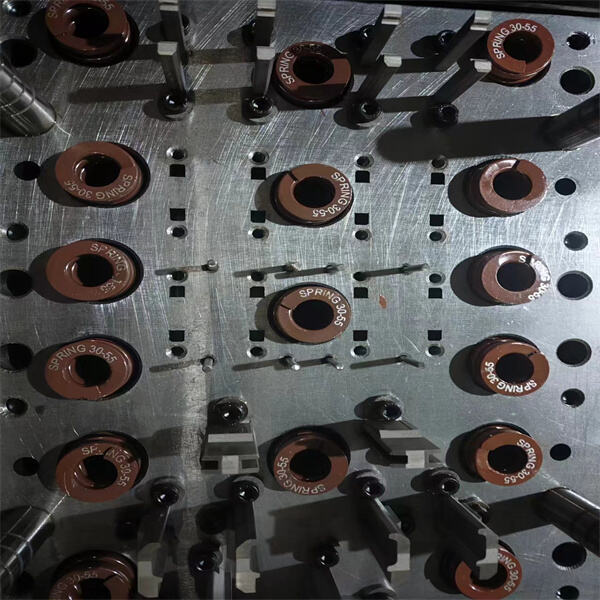

複合ダイを作成するには、多くの思考と計画が必要です。問題解決は考える必要のない速い作業ではありません。さて、あなたはすでにどの形状を切りたいか、そして何本のパンチが必要かを知っています。次のステップは、非常に重要で、これはプロセス全体の基礎を築くものです。この後、ダイ内のパンチの順序を考える必要があります。材料を最大限に利用し、廃棄物を最小限に抑えるために、適切な配置にする必要があります。経験則として、コストを増やし効率を低下させるために材料を無駄にしてはいけません。さらに重要なのは、パンチをどのように降ろすかも考慮すべきです。これにより、滑らかで効率的なカットが可能になります。最後に、使用している材料のサイズと厚さに注意し、ダイがあなたの望む形状を効果的にカットできるようにしましょう。

しかし、複合ダイカットの利点にもかかわらず、問題が生じることもあります。パンチは非常に早く鈍くなることがあります。問題は、それらが鈍くなると(新しいものでも損傷が見られることがあり)、切断性能が低下し、切断した際のエッジが鮮明でなくなることです。この問題を解決するために、ダイを頻繁にチェックし、摩耗した部分は交換する必要があります。このメンテナンスは、ダイが良好に動作し続けるためには不可欠です。また、パンチが材料に引っかかる問題も発生することがあります。歯車に引っかかりがある場合、新しいエッジが変化したり、繊維やフェルトによって正確な切断性能が影響を受けることがあります。パンチを定期的に掃除することで、この問題を防ぎ、スムーズに動作させることができます。最後に、カットが正しくない場合は、設定が適切でなかった可能性があります。効率的なカットを行うためには、すべてが正しくカットされるように設定を適切に行うことが重要です。

複合ダイは、良好に維持管理される必要があります。そうすることで、良好な動作が保たれ、寿命も延びます。摩耗を防ぐために、定期的にダイの部品を清掃し、点検してください。定期的なメンテナンスを行い、潜在的な問題を早期に発見できるようにしましょう。摩耗または損傷した部品はすぐに交換してください。これにより、他の部品への過度な負担を防ぎます。可動部品の潤滑を行うことで摩擦が最小限に抑えられ、ダイの寿命が延びる可能性があります。これは、スムーズな動作を確保するために重要です。最後に、適切に保管・取り扱うことで、ダイへの損傷を防ぐ必要があります。適切な保管や慎重な取り扱いをしていても、ダイには構造上の使用回数の限界があります。

著作権 © 宁波 Wenzhou Technology Co.,Ltd. すべての権利は留保されます - プライバシーポリシー